Drie kunstgras-concurrenten, één circulaire ambitie

Geen grote afvalbergen met afgedankte kunstgrasvelden meer, maar de grondstoffen hergebruiken in nieuwe sportvelden en andere kunststof producten. Dat is de gezamenlijke ambitie van de drie kunstgrasproducenten Edel Grass, TenCate Grass en Sports & Leisure Group (SLG), en hun zusterbedrijven Antea Sport, CSC Sport en Domo Sportsgrass. Deze ambitie vertaalden ze, in samenwerking met circulaire koploper GBN Groep, naar een gigantische fabriek waar jaarlijks ruim 50 duizend ton kunstgras wordt gerecycled.

Kunstgras: je hoeft het niet te besproeien, niet te maaien en het maakt niet uit of het de hele dag in de felle zon of in de schaduw ligt. Je hebt altijd een strakke groene grasmat. En hoewel het lijstje met voordelen nog wel even verder gaat (geen bemesting, geen onkruid, lange levensduur, ..), toch had kunstgras tot voor kort niet zo’n hele goede naam. Het probleem? De verwerking ervan na gebruik.

Grote afvalberg met kunstgras

“Kunstgras heeft een levensduur van tussen de acht en tien jaar. Daarna is het versleten. En daar begint het probleem: tot voor kort werden deze velden verwijderd van de locatie, op een grote berg opgeslagen en gebeurde er vervolgens veel te weinig mee”, vertelt Ralph Teunissen, algemeen directeur van kunstgrasproducent Edel Grass gevestigd in Genemuiden, Overijssel. En die kunstgrasbergen begonnen op te vallen: rond 2018 kon je geen krant openslaan of de kunstgrasmatten rolden je tegemoet. De reputatie van kunstgras kelderde en de vervangingsmarkt leek vast te lopen: als je niet kunt verwerken, kun je immers ook geen nieuw veld aanleggen.

Maatschappelijk en circulair verantwoord

Om de toekomst van kunstgras veilig te stellen én vanuit de overtuiging dat ze als kunstgrasproducenten de verantwoordelijkheid hebben om ook na gebruik zorg te dragen voor hun producten, staken Edel Grass, TenCate Grass en SLG de koppen bij elkaar om een einde te maken aan de kunstgrasberg. “Wij zijn niet op de wereld om met onze producten de aarde te vervuilen,” aldus Teunissen. “We willen dat men plezier beleeft op onze kunstgrasvelden en dat wij na gebruik op een maatschappelijk verantwoorde, maar bovenal op een circulaire manier met ons kunstgras omgaan.” Michael Vogel, CEO van TenCate Grass voegt hieraan toe: “We werken allemaal in de kunststofindustrie en dat brengt een grote verantwoordelijkheid met zich mee. We doen allemaal ons best om ons grondstofverbruik te beperken en zorg te dragen voor wat er van de grasmat overblijft na gebruik.”

Expertise en bemiddelen

Maatschappelijk en circulair verantwoord met kunstgras omgaan, een mooie ambitie! Maar hoe geef je die vorm? Deze vraag leefde ook bij de drie kunstgrasproducenten. Daarom spande ze samen met GBN Groep. GBN Groep werkt aan het circulair maken van materiaalstromen en zette samen met de drie kunstgrasproducenten de kunstgras-recyclingfabriek GBN Artificial Grass Recycling (GBN AGR) op. GBN speelde een onmisbare rol in het succes van de recyclingfabriek, die nu al zo’n twee jaar draait. “Zonder GBN was dit ons niet gelukt. Hun technische expertise, hun bekendheid in de wereld van recycling en vergunningen en hun bemiddelende rol zijn belangrijke factoren geweest in deze fantastische samenwerking,” vindt Teunissen.

Kunstgras recyclen

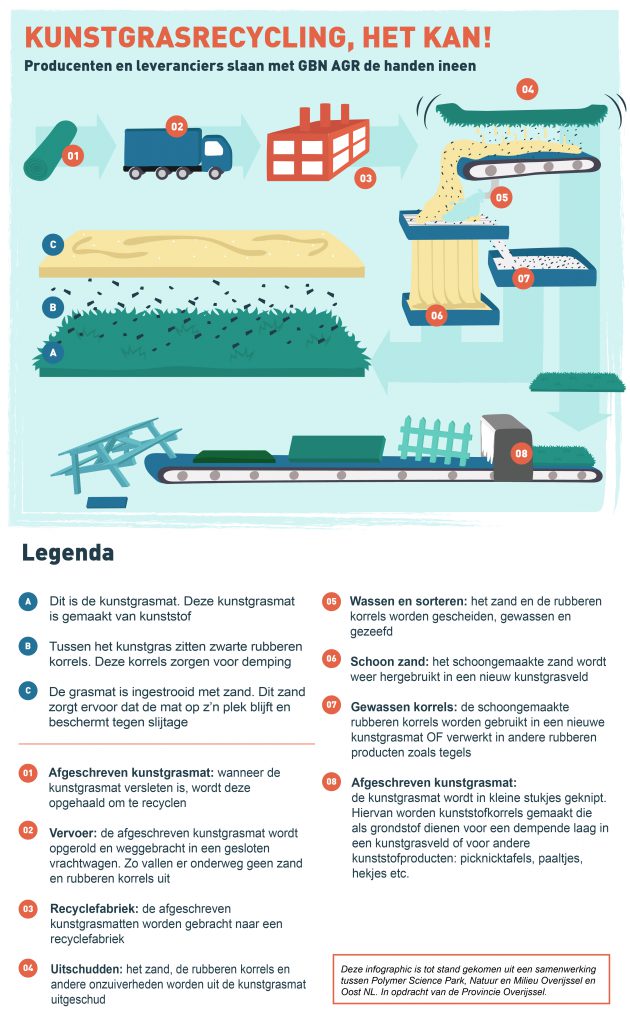

De fabriek draait inmiddels op volle toeren, en is jaarlijks goed voor de recycling van zo’n 50 a 60 duizend ton aan kunstgras. Eric van Roekel, directeur van GBN Groep én van de recyclingfabriek vertelt hoe dat in z’n werk gaat: “Het begint op de locatie waar het kunstgrasveld ligt. Daar wordt de grasmat opgerold en in een gesloten vrachtwagen naar onze fabriek in Amsterdam getransporteerd.” Dit gesloten transport is belangrijk. Op deze manier verliest de grasmat onderweg geen zand of rubberkorrels die gebruikt worden om het kunstgras meer gewicht en de nodige demping te geven.

Rubber en zand

“Aangekomen in onze fabriek schudden we het zand en de rubberkorrels uit het kunstgras. Het zand wordt van de rubberkorrels gescheiden en gewassen. Dit circulaire zand kan zo opnieuw worden gebruikt in kunstgrasvelden,” vertelt van Roekel. Voor de rubberkorrels ligt het iets ingewikkelder: Korrels van hoge kwaliteit belanden na reiniging weer opnieuw in een kunstgrasveld. Ook de korrels van mindere kwaliteit worden echt niet weggegooid. “Die korrels vinden een tweede leven als rubber daktegel of als tegels in een speeltuin.”

Tekst gaat verder onder de afbeelding

Van grasmat tot picknicktafel

Tot slot het kunstgras zelf. Dit wordt in hele kleine stukjes gesneden en uitvoerig schoon gemaakt. “Je komt soms nog een verloren voetbalnop tegen of delen van bierglazen die achtergebleven zijn na een feestje,” grinnikt van Roekel. Deze worden er allemaal uitgehaald. De kunststof snippers worden samengeperst tot kleine korrels. Een deel van deze korrels vindt hun weg weer terug naar het sportveld. “We gebruiken ze om kantplanken voor een hockeyveld van te maken. Zo blijft de hockeybal netjes binnen het veld tijdens een wedstrijd,” aldus van Roekel. “Maar ze zijn ook uitermate geschikt om een dempende laag voor in een kunstgrasveld te maken.” Maar hier houden de mogelijkheden voor deze korrels niet op: “Er wordt van alles van gemaakt: picknickbanken, paaltjes, hekjes, noem maar op!”

Unieke samenwerking

Drie concurrenten die zich verenigen om samen te werken aan die ene ambitie: 100% circulair kunstgras. Dat klinkt best uniek, en dat is het ook volgens Eric van Roekel, directeur van GBN Groep. “Het is best uniek dat deze drie bedrijven hebben besloten om samen te werken!”. Van Roekel legt uit waarom: “De kunstgrasmarkt is een hoog concurrerende markt. Aan de voorkant vechten ze elkaar de tent uit en strijden ze om het laatste dubbeltje voor het voetbal- of hockeyveld. Maar ze hebben elkaar wel gevonden in de collectieve ambitie om de kunstgrasmarkt circulair te maken.” Voor Michael Vogel, CEO van TenCate Grass is de samenwerking niet meer dan logisch. “We hebben een gezamenlijk doel: ons kunstgras circulair maken. En we hebben elkaar nodig om dit op grote schaal te kunnen doen.”

Dit artikel is tot stand gekomen uit een samenwerking tussen partners van Dutch Circular Polymer Valley: Polymer Science Park, Natuur en Milieu Overijssel en Oost NL. In opdracht van de Provincie Overijssel.