Op klant gemaakte matrassen van Auping door Niagatechniek honderd procent herbruikbaar

Wat tien jaar geleden begon als een principiële keus voor duurzaam, heeft Auping gebracht tot de enige beddenfabrikant in de wereld die matrassen maakt die honderd procent recyclebaar zijn tot nieuwe matrassen. In die tien jaar bleek het Polymer Science Park (PSP) een sterke partner bij ‘research and development’ voor het Deventer bedrijf en is in Overijssel een keten ontstaan voor compleet hergebruik. DSM-Niaga in Zwolle was daarbij ook een belangrijke speler. Daar werd een verbindingssysteem ontwikkeld dat lijm of andere toevoegingen overbodig maakt.

Stormachtige ontwikkeling

Als Wouter Dijkman, Manager Research Innovation & Product Development bij Koninklijke Auping, terugkijkt op de stormachtige ontwikkeling van deze baanbrekende matrasinnovatie komt ook het moment voorbij waarop er bewust niet gekozen is voor het gebruik van natuurlijke materialen. “Paardenhaar en andere natuurlijke materialen, zoals Latex, die in matrassen worden gebruikt, moet je vaak bewerken om ze langer houdbaar te houden. Wetende dat het composteringsproces door micro-organismen, die van nature al op dit soort materiaal aanwezig zijn, houdt van een temperatuur die ligt rond de normale lichaamstemperatuur van mensen (37 graden), hebben wij duidelijk andere keuzes voor grondstoffen gemaakt. Wij hebben bewust gekozen voor ‘de technische recycle-loop’ en hebben inmiddels ‘s werelds eerste circulaire matras ontwikkeld bestaande uit alleen polyester en staal. De koper kan het matras aan het eind van zijn levensduur weer terug naar Auping doen en daar wordt er dan gewoon weer een nieuwe van gemaakt!”

Een Auping-matras kom je niet even halen

Om matrassen helemaal uit elkaar te kunnen halen tot op niveau van de grondstof, wordt de door DSM-Niaga ontwikkelde ‘click on – click off’-techniek gebruikt om het polyester te verbinden, maar ook weer uit elkaar te halen. “Door deze techniek zijn we ook in staat om een matras voor ieder individu te maken. We hebben tot bijna 20.000 verschillende types. Een Auping-matras kom je daarom ook niet even halen, je krijgt er een die is afgestemd op je lengte en gewicht, je lichaamsprofiel, je wens voor hard of zacht slapen en we maken ook twee persoonsmatrassen die per zijde anders zijn.”

Samen met PSP werd een proces ontwikkeld om de afvalstromen van polyester uit oude matrassen herbruikbaar te maken door er granulaat van te maken. “In een matras zitten verschillende soorten polyester dus dat was scheikundig nog een ingewikkeld proces, dat we steeds beter onder de knie kregen en uiteindelijk lukt ons dat zonder kwaliteitsverlies van de grondstof.”

Gezonder

Het matras, waarvan er nu iedere dag honderd de Deventer fabriek uitgaan, is ook om andere redenen een gezond(er) matras: het ventileert goed, wat ten goede komt aan het slaapklimaat, er komen geen chemicaliën vrij tijdens gebruik (wat bij andere typen matrassen ook wel onder de wettelijke norm blijft), het is zonder toevoegingen vlamvertragend en bij de productie komt vijftig procent minder CO2 vrij vergeleken met de uitstoot van de productie van een conventioneel matras.

Kennis delen

Auping is wereldwijd gezien een kleine speler op de markt. In Deventer worden 90.000 matrassen per jaar gemaakt. We kopen er jaarlijks in ons land 1,7 miljoen. “En aangezien ons doel niet is dat alleen wij duurzaam zijn, maar dat de hele branche om moet, is er nog wel wat te doen. Wij hebben voorsprong in kennis en een fabriek met precies de machines die je nodig hebt voor het maken, ontmantelen en recyclen van matrassen. Bovendien maken hogere volumes de kostprijs competitief. Maar ook dan kunnen we niet verder opschalen dan tot 150.000 matrassen per jaar. Daarom zijn we ook bereid om onze circulaire product-technologie te delen. Zo kunnen we de wereld echt wat mooier maken. We onderscheiden ons dan niet meer op circulariteit, maar op de beste matras voor de klant. Díe techniek houden we natuurlijk voor Auping.”

Loonheffing

Wouter Dijkman vindt overigens dat de overheid ook een helpende hand kan bieden in de transitie naar hergebruik van grondstoffen. “Want hoe je het ook wendt of keert, de overgang naar volledig hergebruik gaat ten koste van marges. Die matrassen die we nú kunnen maken, komen pas over tien jaar weer terug in de fabriek. Intussen ontleden we andere matrassen wel zo maximaal mogelijk, maar we hebben dus ook een overbruggingstijd van tien jaar. Ik kan me daar een overbruggingsstimulering bij voorstellen, want we willen met z’n allen naar een duurzame wereld. Net als dat de overheid iets zou kunnen doen met een lagere loonbelasting voor lokale bedrijven, zodat productie en recycling in Nederland gestimuleerd wordt. Daarmee worden ze competitiever. De misgelopen belasting kan weer terugverdiend worden door meer belasting te heffen op niet gerecyclede grondstoffen. Dat stimuleert circulariteit, waardoor je uitputting van de aarde minimaliseert en CO2-uitstoot vermindert! Dan ga je meer naar het principe van de ‘vervuiler betaalt’.”

Niaga

Je kunt grondstoffen verwerken tot eindproduct en ze dan weggooien. Je kunt producten downcyclen, zoals autobanden vermalen voor granulaat op een kunstgrasveld. En je kunt al bij productontwikkeling kijken hoe je materialen volledig kunt hergebruiken zonder waardeverlies: dat is circulair. “Dan ben je echt aan het recyclen. Dan gebruik je de grondstoffen, opnieuw en opnieuw, again en again. Daar is Niaga, het omgekeerde van again, goed in.” Ward Mosmuller, Director Partnerships & Coalitions, ervaart bij DSM-Niaga een ander denkpatroon dan bij traditionele spelers: “Als je honderd procent wil hergebruiken, ga je ineens niet meer kijken naar hoe je bestaande producten kunt ontleden, maar je denkt daar al over na als je het product ontwikkelt.”

Tekst gaat verder onder de infographic

Zelfklevend

“Bij ons begon dat proces bij tapijten. Bij de samenstelling kijk je ook gelijk: hoe kan dat weer uit elkaar en kunnen materialen worden hergebruikt. Dat gaat het beste als het product zo simpel mogelijk is, uit zo min mogelijk verschillende materialen bestaat en geen ongewenste stoffen of chemicaliën bevat. De traditionele tapijten hebben tussen de 25 en 40 verschillende materialen en chemicaliën die onlosmakelijk met elkaar verlijmd zijn. Soms kun je de topvezels er nog vanaf scheren, maar de rest moet je dan weggooien. Het is ons gelukt een tapijt te ontwikkelen dat honderd procent herbruikbaar is. Onder andere vanwege een proces dat onomkeerbaar lijmen vervangt. Het is eigenlijk een verbindende polyester die materialen aan elkaar hecht en bij verwarming die materialen weer loslaat. Zo kunnen we (polyester) materialen met elkaar verbinden en weer losmaken, zonder andere chemicaliën te gebruiken.”

In Zwolle ontwikkeld

Die techniek is bij het innovatiecentrum van DSM-Niaga in Zwolle ontwikkeld. “Mooi dat we Auping uit Deventer op ons pad troffen, want die zochten precies wat wij kunnen. Dat was op een meeting van de Ellen MacArthur Foundation voor circulaire bedrijven. Ellen MacArthur, een Britse zeilster, zag dat er enorme hoeveelheden plastic afval in de wereldzeeën dreven en heeft daarom een stichting opgericht voor bedrijven die circulaire producten maken. Na dat eerste gesprek met Auping zijn we samen een polyester hechtsysteem gaan toepassen in matrassen. Wat zo mooi is aan zo’n proces is dat je uiteindelijk ook nog betere matrassen maakt ook, met een veel opener structuur die beter ventileert en geen chemische additieven bevatten. Alles wat je niet toevoegt, hoef je er ook niet weer uit te halen.”

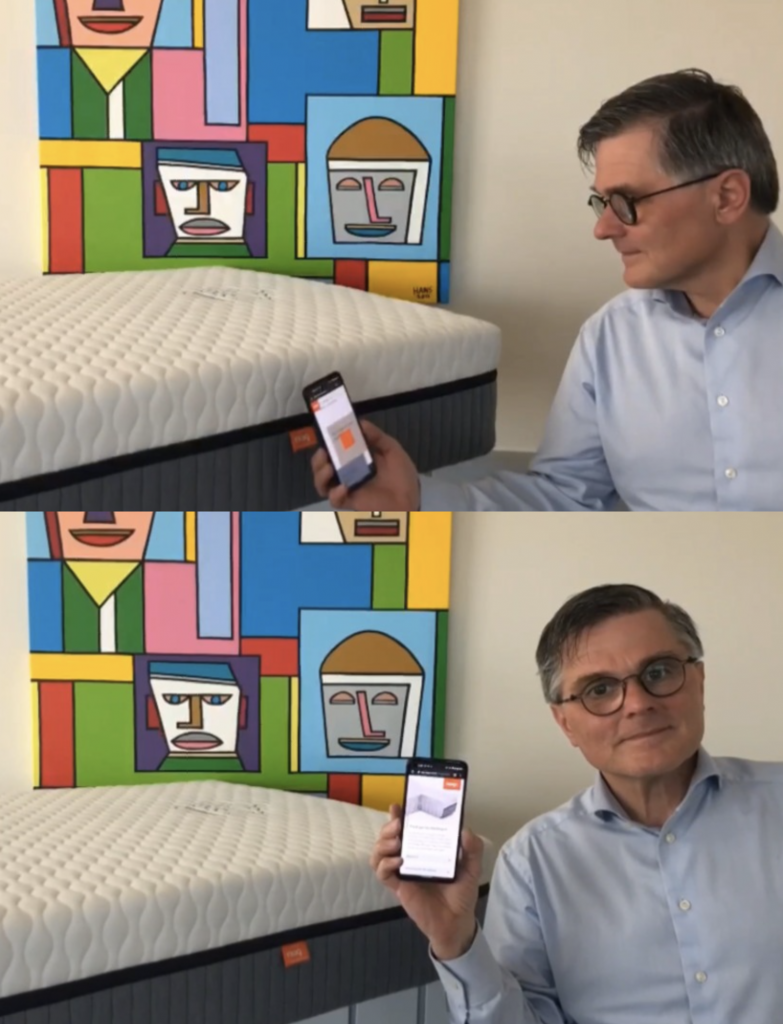

IJzerenheinig

“Die ‘adhesive’, die aanhechting, gebruiken we nu voor tapijten, matrassen en plaatmaterialen. En er is wereldwijd meer interesse voor. En daarbij stellen we ons wel eigenwijs op: we werken alleen maar mee als de partner ook daadwerkelijk honderd procent wil hergebruiken. De transitie in afval is een ideëel doel van DSM-Niaga. Enerzijds beperkt dat een beetje. Anderzijds willen we een beetje ijzerenheinig gewoon de transitie naar meer circulaire producten op gang brengen. Op producten met ‘Niaga inside’ durven we daarom ons oranje label met een QR-code te zetten, waarmee je precies kunt zien wat de gebruikte materialen zijn. Onmogelijk en onzinnig, krijgen we wel eens te horen. Maar als je in de supermarkt een potje jam koopt staat er op het etiket ook precies wat ze er allemaal ingestopt hebben. Via die QR-code staat meteen ook aangegeven hoe je dat betreffende product aan het einde van de levensduur kunt aanbieden voor hergebruik. Transparantie van materialen is in onze ogen de basis van de een gezonde recycle-industrie.”

Dit artikel is onderdeel van een reeks van vijf artikelen en is tot stand gekomen vanuit een samenwerking tussen Polymer Science Park, Natuur en Milieu Overijssel, Oost NL en provincie Overijssel.